SMC片材機組有哪些核心部件

SMC片材機組的核心部件主要包括以下幾個部分:

原料預處理系統

樹脂計量與輸送裝置:采用高精度計量泵(如齒輪泵或螺桿泵)控制不飽和聚酯樹脂的流量,并通過管道輸送至混合單元,確保配比準確。

填料與助劑添加系統:通過失重式喂料機或螺旋給料器,定量添加碳酸鈣、玻璃纖維等填料及固化劑、脫模劑等助劑,避免人工操作誤差。

混合與浸漬系統

高速混合機:采用雙軸槳葉式或行星式混合器,通過高速旋轉(轉速可達1000-3000rpm)將樹脂與填料充分混合,形成均勻的糊狀物。

浸漬設備:通過雙輥壓延機或三輥壓光機,將玻璃纖維氈(或短切纖維)與糊狀樹脂充分浸漬,形成連續的SMC片材。輥筒間隙可調(通常0.5-3mm),以控制片材厚度。

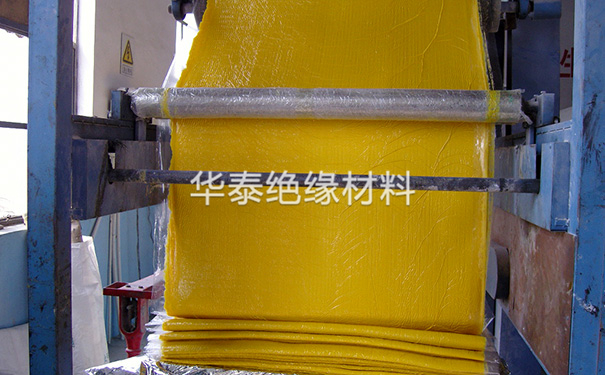

成型與收卷系統

片材成型裝置:采用加熱輥筒或紅外加熱板對浸漬后的片材進行定型,消除氣泡并提升表面平整度。溫度控制精度±2℃,確保片材性能穩定。

自動收卷機:配備張力控制系統(如磁粉離合器或伺服電機),實現片材的均勻收卷,卷徑可達1.2m,收卷速度可達30m/min。

輔助系統

溫控與冷卻單元:通過導熱油循環或冷水機,對輥筒及模具進行準確控溫(±1℃),避免片材因溫度波動產生缺陷。

廢料回收系統:配備粉碎機與輸送管道,將邊角料回收再利用,降低生產成本(原料利用率可達95%以上)。

電氣控制系統:通過傳感器、控制器和執行器等設備,實現對整個生產過程的自動化控制。

切紗裝置:切割玻璃纖維,確保纖維長度符合生產要求。切割長度可調,誤差小,纖維分散均勻,有助于提高產品質量。

浸漬與壓實裝置:采用上下金屬篩帶結構,由一系列輥輪和槽輥組成,氣動加壓,提高浸漬效果,保證片材質量的整體穩定性和各點均勻性。

自動裝箱裝置:自動放置收料,使片材均勻放置于存儲箱中,提高生產效率,減少人工干預。

這些部件協同工作,確保SMC片材機組能夠有效、穩定地生產出高質量的SMC片材,滿足不同工業領域的需求。